Dette melder Teknologisk Institut.

Datasentre står overfor en økende utfordring med stigende energiforbruk til kjøling av servere og GPU-er. Et europeisk forskningsprosjekt har nå demonstrert en ny kjøleløsning som reduserer energiforbruket betydelig og forlenger levetiden til databrikker – og som samtidig muliggjør gjenbruk av overskuddsvarme.

I det nylig avsluttede AM2PC-prosjektet har Teknologisk Institut og Heatflow, sammen med to utenlandske partnere, utviklet og testet en 3D-printet kjølekomponent for datasentre og høyytelsesdatamaskiner. Løsningen benytter passiv to-fase-kjøling og oppnådde i tester en kjølekapasitet på 600 watt – 50 prosent mer enn det opprinnelige målet på 400 watt.

Utviklingen kommer på et tidspunkt der datasentrenes energiforbruk utgjør en stadig større utfordring. I land som Irland bruker datasentre for eksempel en så stor andel av det samlede energiforbruket at det er innført lovmessige begrensninger.

– I tillegg til selve IT-maskinvaren er den tilhørende kjøleinfrastrukturen en av de største energiforbrukerne i et datasenter – og dermed også det største potensialet for å forbedre den samlede systemeffektiviteten, forklarer Simon Brudler, 3D-print-spesialist og seniorkonsulent ved Teknologisk Institut.

Samtidig har GPU-enes effektforbruk økt fra 100–200 watt for få år siden til flere hundre watt eller til og med kilowatt i dag, noe som også øker behovet for mer effektiv kjøling.

– Vi ser en utvikling der effekttettheten i servere øker raskere enn noen gang tidligere, og tradisjonell luftkjøling er rett og slett ikke lenger tilstrekkelig. Med vår to-fase-løsning kan vi fjerne varmen passivt uten pumper eller vifter, noe som reduserer energiforbruket til kjøling betydelig, sier Paw Mortensen, CEO i Heatflow, som ledet AM2PC-prosjektet.

Passiv kjøling uten energiforbruk

Den nye løsningen skiller seg fra konvensjonell luftkjøling ved å bruke et kjølemedium som fordamper på den varme overflaten. Dampen stiger naturlig opp på grunn av forskjeller i tetthet, kondenserer et annet sted der den avgir varmen, og returnerer som væske ved hjelp av tyngdekraften. Den passive to-fase-prosessen med kjølemedium – et såkalt termosifonprinsipp – krever ingen pumper og forbruker derfor ingen energi til varmefjerning. Samtidig er fordamping langt mer effektiv enn tradisjonell kjøling med luft og væske, slik at mengden varme som fjernes fra databrikken er langt større. Brikken holdes dermed kjøligere, noe som bidrar til å forlenge levetiden.

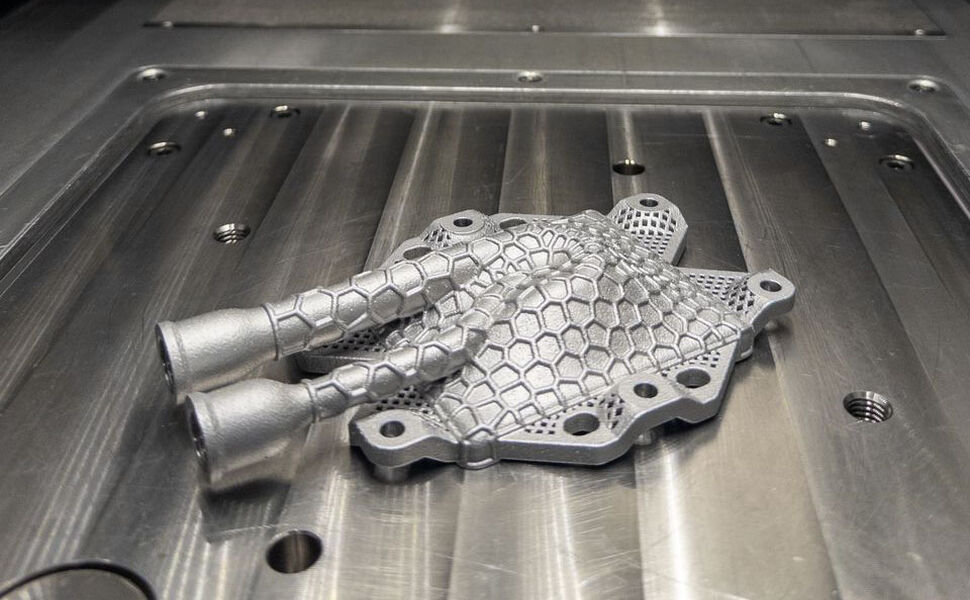

Nøkkelkomponenten i systemet er en fordamper som Heatflow og Teknologisk Institut har utviklet og produsert ved hjelp av 3D-print.

– Ved å 3D-printe komponenten kan vi integrere alle nødvendige funksjoner i én samlet del. Det eliminerer sammenføyningspunkter, reduserer risikoen for lekkasje og gjør komponenten mer pålitelig. Samtidig bruker vi bare ett materiale, noe som gjør den lettere å gjenvinne, forklarer Simon Brudler.

Muliggjør gjenbruk av overskuddsvarme

Fokuset i prosjektet har vært å utvikle og produsere fordamperen og validere ytelsen. Dette har lykkes over all forventning – men et sentralt resultat er også at løsningen fjerner varme ved temperaturer mellom 60 og 80 grader Celsius. Når varmen tas ut ved så høye temperaturer, kan den brukes direkte i fjernvarmenettet uten ytterligere energitilførsel. Den kan også benyttes i andre industrielle prosesser, for eksempel i næringsmiddelindustrien, tekstilindustrien, papirindustrien eller i landbruket til oppvarming av drivhus – forutsatt at disse prosessene er lokalisert i nærheten av varmekilden.

Til sammenligning fjerner tradisjonell luftkjøling av servere vanligvis varmen ved lavere temperaturer, noe som gjør den mindre egnet for fjernvarme og industrielle formål.

– I prosjektet har vi ikke fokusert på selve integrasjonen mot fjernvarme, men vi har demonstrert at teknologien muliggjør det. Det er et viktig skritt mot mer energieffektive datasentre som kan bidra positivt til det samlede energiregnskapet, understreker Simon Brudler.

Mindre materialforbruk og bedre gjenvinnbarhet

I tillegg til energibesparelser i driftsfasen viser prosjektet også miljømessige fordeler i produksjonen. Ved å bruke 3D-print reduseres det samlede materialforbruket sammenlignet med konvensjonelle løsninger som består av flere komponenter i ulike materialer.

Siden komponenten er produsert i ett enkelt materiale, kan den også lettere gjenvinnes ved endt levetid, ettersom det ikke er behov for å skille ulike materialer fra hverandre.

Ettersom det er snakk om et demonstrasjonsprosjekt, er det for tidlig å fastslå endelige miljøgevinster. Livsløpsanalyser indikerer likevel at løsningen kan redusere de samlede utslippene med 25–30 prosent per enhet.